خوردگی چیست ؟

قطعات فلزی یا آلیاژهایی که در ساختاری مانندلوله گاز بکار گرفته شده است در اصل بصورت سنگها معدنی وکانی بوده است که این سنگ آهن پس از عملیات پیچیده ایی استخراج –تصفیه – تغلیظ و.........گردیده وبصورت لوله درآمده و در صنایع بکار گرفته شده است

هر کس کو دور مانداز اصل خویش *** باز جوید روزگاروصل خویش

این ساختار (لوله گاز )بتدریج دستخوش تحول وتطور گردیده وبه اصطلاح خورده میشود یعنی لوله براثر محیطهای خورنده اعم از آب – خاک –هواو.....زنگ زذه وبصورت اکسید آهن که همان سنگ آهن اولیه است در میآید .

یکی از طرق انتقال گاز طبیعی استفاده از خطوط لوله فولادی میباشد که جهت ایمنی بیشتر در مقابل ضربه های مکانیکی معمولاشبکه های انتقال گاز رادرزمین مدفون مینمایند اما این عمل پدیده زنگ زدگی یا بعبارت دیگر خوردگی را پیش میآورد لذا در نگاه اول این طرز انتقال مناسب بنظر نمیرسد امابا استفاده ازتکنیک های متعددکه یکی ازموفق ترین انها سیستم حفاظت کاتودیک میباشد میتوان از پوسیدگی شبکه های گازرسانی جلوگیری نمود

خوردگی عبارت است از انهدام وفساد وتغییر ودگرگونی در خواص ومشخصات مواد (عمدتافلزات )بعلت َواکنش آنها با محیطاطراف البته باید توجه داشت همه محیطها خورنده هستند اما با شدت وقدرتهای متفاوت .

علم خوردگی یکی از مباحثی است کهدر اثر گذشت زمان توجه بیشتری بدان میشود ودر بسیاری از کشور های پیشرفته جهان انجمن ها ومراکز پژوهشی وصنعتی وجود دارند که در این مبحث مطالعات وتحقیقات وسیعی دارند و براساس نتایج حاصل استانداردهای ومقررات ویژه ای در زمینه مبارزه با خوردگی تدوین می نمایند وبر اساس گزارشهای منتشر شده این مراکز آماری های حیرت آوری از زیانهای سنگین جانی واقتصادی که ناشی از سهل انگاری وناآگاهی از این پدیده در صنعت وجود دارد .

پدیده خوردگی تنوع گسترده ای دارد که برای جلوگیری از آن در هر شرایط خاص روش معینی میبایست بکار گرفته شود .

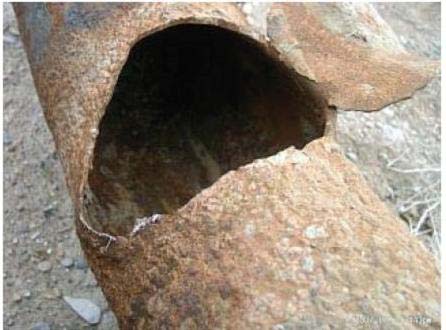

خوردگی را نمیتوان بطور کامل مهار ولی میتوان آن رابه سیستم دیگر انتقال داده وعمر سازه (مثلا شبکه گاز رسانی )را طولانی تر نمود.

دلایل اهمیت خوردگی

دلایل اهمیت خوردگی بخصوص در شبکه های گاز رسانی (خطوط لوله ) را میتوان به اختصار به شرح ذیل بیان نمود :

1-معضل خوردگی می تواند موجب صدمات جانی شدید گردد .

2- معضل خوردگی می تواند موجب به خطر افتادن ایمنی در کار کردد .

3-معضل خوردگی می تواند موجب از کار افتادن و اختلال در کار گردد .

4-معضل خوردگی می تواند موجب آلودگی شدید در محیط زیست گردد .

5-معضل خوردگی می تواند موجب ضرر و زیان هنگفت اقتصادی گردد.

6-معضل خوردگی می تواند موجب بهره برداری بیش از حد منابع و ذخایر ملی گردد و ...

اگر به جای ایجاد آرامش و تسهیلات در زندگی انسان که بواسطه پیشرفت تکنولوژی حاصل می گردد مصرف درست آورد انسان با تنش و اضطراب و حادثه قرین و همراه باشد آیا مصرف نکردن آنها بهتر نیست پس رویکرد به خوردگی از منظر حفظ جان انسان و پیشگیری از بروز حوادث مهمترین اولویت می باشد .

انسان برای ادامه زندگی در کره زمین بایست نسبت به حفظ شرایط طبیعی اعم از مواد معدنی – رودخانه ها - جنگلها و غیره تلاش بی وقفه ای از خود نشان داده و نسبت به حفظ محیط زیست و پیرامون خود از هر چه آلوده ساز است همت گمارده و از دست یافتن به منابع طیبعی و تبدیل آن به فراورده های مورد نیاز که سبب خالی شدن ظرفیت منابع طبیعی می گردد اجتناب ورزیده همه ما موظف هستیم در نگهداری آن تلاش و کوشش والائی از خود نشان دهیم .

سرعت خوردگی بقدری زیاد است که بنا به قولی در نمایشگاه بروکسل این جمله توجه همگان را به خود جلب نموده بود :

در زمانیکه این مطلب را می خوانید خوردگی 76000 کیلو گرم آهن شروع و به پایان رسید.

کتاب کنترل خوردگی نوشته A.W.Pea Body

حفاظت کاتودیک :

در این روش با اعمال پتانسیل به مقدار لازم در جهت عکس پتانسیل گالوانیکی لوله نسبت به محیط اطراف میتوان از ایجاد جریان خورنده جلوگیری نمود و حتی با اعمال پتانسیل بیشتر میتوان جریان را بطرف سازه تحت حفاظت فرستاد که در این صورت ضریب اطمینان از حفاظت بیشتر خواهد بود .

هدف سیستم حفاظت کاتدی تامین و توزیع مناسب جریان کاتدی در کلیه سطوح سازه تحت حفاظت می باشد بطوریکه کلیه قسمتهای سازه تحت حفاظت دارای حداقل پتانسیل منفی به میزان 850 میلی ولت نسبت به الکترود مرجع مس – سولفات مس باشد .

راههای مبارزه با معضل خوردگی :

از تعاریف خوردگی میتوان نتیجه گرفت که هر گاه سازه های در معرض خوردگی را بتوان از محیطهای خورنده مانند آب – خاک –هوا و.... ایزوله وجدا نمود معضل خوردگی ازبین خواهد رفت یعنی هر گاه بتوانیم سازه ها را به پوششهایی مجهز نمائیم که تماس آنها را با محیط اطراف قطع نماید در آنصورت از خورنگی انها جلو گیری خواهد شد البته این تصویر کاملا منطقی بنظر میرسد ولی مسئله اصلی این است که این حفاظت فقط زمانی میسر خواهد بود که :

الف )پوشش مصرفی عایق الکتریکی خوبی بوده وبا مرور زمان نیز مقاوم وپا برجا باشد وخواص خود را از دست ندهد .

ب)در هنگام نصب محلی بدون پوشش در لوله باقی نماند .

ج)در هنگام پر نمودن کانال سنگهای تیز به پوشش نفوذ ننماید

ه)باکتری های موجود درخاک در اطراف لوله روی پوشش نفوذ ننماید

و)پوشش در اثر تنشهای حرارتی یا مکانیکی ترک نخورد.

ز)در اثر عملیاتهای حفاری وساختمانی در مجاورت لوله به پوشش آسیب نرسد .

وموارد بسیار دیگر ....

لازم به ذکر است عایق نمودن لوله ها با مایع چسب پرایمر و نوار پرایمر انجام میگردد که اصولی عایق نمودن آن و متریال مناسب بسیار حائز اهمیت است .

واقعیت این است که با هزینه های معقول نمب توان پوشش کاملی روی لوله با خواص مطلوب بدست آورد البته جیال کل خوردگی درز صورت وجود پوشش کاهش پیدا نموده واز مقدار خورندگی بمراتب کاسته خواهد شد پس در صورت وجود پوشش فقط نقاط محدودی باقی خواهد ماند که می بایست از آنها حفاظت نمود وهمین یهترین دلیل وتوجیه برای اعمال سیستم حفاظت کاتدی میباشد .

زیانهای خوردگی :

نشست گاز در اوزاکای ژاپن بر اثر خوردگی لوله گاز 20000 نفر کشته بر جای گذاشت و ضرر و زیان مالیی بسیار بر جای نهاد .

نشست گاز در شبکه های فاظلاب یکی از شهرهای کشور مکزیک که به سبب خوردگی لوله های گاز همجوار با شبکه فاظلاب رخ داد موجب ضرر و زیان جانی و مالی فراوان گردید و حوادث نیرو گاه اتمی چرنوبیل و انفجار کارخانه بوپال هند و ... از جمله حوادث تکان دهنده ناشی از خوردگی بوده اند .

از جمله حوادث زیست محیطی ناشی از خوردگی میتوان به نشت 1200 تن نفت خام از یکی از شبکه های نفت روسیه در رود ولگا که مسئولین کشور روسیه را مجبور به احداث سد موقتی جهت جلوگیری از آلودگی بیشتر کرد را اشاره نمود .

از نظر اقتصادی نیز معضل خوردگی خسارت فراوانی بر پیکره صنایع وارد نموده است که آمار و ارقام مالی ناشی از جایگزین قطعات خورده شده بسیار زیاد تکان دهنده می باشد .

- در سال 1375 از رهگذر خوردگی کشور ایران حدود نه هزار میلیارد ریال خسارت دیده است .

-بر اساس برآورد انجام شده ضرر و زیان مستقیم اقتصادی ناشی از خوردگی در سال 1377 در کشور ایران بیش از یکهزار و هشتصد میلیارد تومان می باشد که در حدود کسر بودجه دولت در همان سال است .

- کمپانی معروف شل در سال 1995 میلادی از بابت خوردگی جهارصد میلیون دلار ضرر کرده است .

- H.I.UHLIG استاد انستیتو تکنولوژی ماساچوست در سال 1949 میلادی خرجهای آشکار ناشی از خوردگی را در آمریکا حدود 5/5 میلیارد دلار اعلام نموده است .

- بنا به محاسبات LIECHTENSTEIN در سال 1996 خرجهای آشکار ناشی از خوردگی در امریکا حدود 10 میلیارد دلار اعلام شده است .

آند ANODE

آند متضاد کاتد است و الکترودیست که در آن خوردگی یا اکسیداسیون انجام میگیرد آندهایی که در آن سیستمهای حفاظت کاتدی به کار می روند از نوع چدن پرسیل با درصد ترکیبات استاندارد حدود 5/14 درصد سیلیس – 5/4 درصد کروم و ما بقی آهن می باشد که معمولاَ ساخت در قطر 2 اینچ و طول 60 اینچ می باشد محدودیت جریان آند از طریق حاصلضرب سطح آند بدست می آید سطح آندهای سیلیکان 62/2 فوت مربع و ظرفیت آن برابر 2 فوت می باشد بنابراین محدودیت جریان این آندها حدود 5 آمپر می باشد . کابل متصل به آند باید کاملاَ عایق و ضد آب باشد و دارای دو رپوش پلی و نیل کلرید و پلی اتیلن باشد طور کابل متصل به آند حدود 3متر می باشد که این کابل بوسیله مفصل به کابل مثبت دستگاه ترانسفورماتور رکتیفایر متصل میگردد.

دلایل جایگزین آندهای MMO به جایHSCI

طی دو دهه اخیر آندهای ( MMO MIXED (METAL OXID بدلیل کارائی بهتر طول عمر طولانی وزن ناچیز و قدرت جریان دهی بالا و مسائل زیست محیطی که با توجه به قرار گرفتن آند های سیلیکان در داخل چاههای آب با واکنشهای شیمیائی آندی بعلت وجود سیلیس باعث آلودگی آبهای زیر زمینی گردیده و از آنجائیکه درصد بالائی از آبشرب شهروندان از این چاههای زیر زمینی تهیه میگردد. جایگزین آند های چدنی ( HSCI(High Silicon Cast Iron امری ضروری و اجتناب ناپذیر بنظر میرسد.

استفاده از پوشش سرامیکی حاوی دی اکسید ایریدیم Iro2 و پنتا اکسید تانتالیم Ta205 بر روی فلز تیتانیم یا تانتالیم در آندهای MMO باعث طول عمر طولانی وزن ناچیز و قدرت جریان دهی نسبتاَ بالا در این آندها گشته و به هیچ عنوان موجب آلودگی آبهای زیر زمینی را بوجود نمی آورد .

استفاده از آندهای MMO در بستر چاهی وزن ناچیزشان در مقایسه با آندها چدنی ( HSCI) موجب حذف تاسیسات حجیم بتونی سر چاهی و ملحقات آن شده و مضافاَ بدلیل ساخت آندهای مذکور در کارخانه به تعداد و طول کابل بالا سری هزینه های Connector, Line taps, Splicing Kit میگردد و نهایتاَ هزینه سایر اجناس و اجرای پروژه بمراتب کاهش می یابد .

هم اکنون در پروژه های گاز پتروشیمی جهان برای کنترل خوردگی و پوسیدگی سازه های دریایی – کف مخازن و تأسیسات مدفون ( شبکه های گاز زیر زمینی مدفون و ...) از این آندها استفاده می گردد.

Mg High Potential Anode

آند منیزم با پتانسیل بالا که از فلز خالص منیزیم با تکنولوژی مطابق با استاندارد ASTM97-89 ساخته میشود .

این آندها اگر در شرایط مناسب مورد استفاده قرار گیرند دارای طول عمر مناسب تری خواهند بود .

ما پیشنهاد میکنیم که از آند منیزیم با پتانسیل بالا در زمینهایی با مقاومت الکتریکی بالاتر از 2000اهم – سانتیمتر استفاده شود .

Chemical composition

Alloy Al

(max) Mn Si

(max) Cu

(max) Ni

(max) Fe

(max) Other impurity(each) (max) Total Impurities (max)

Mg-Mn 0.01 0.50-1.30 0.05 0.005 0.001 0.01 0.05 0.30

Electrochemical properties

Open voltage(-V) Closed voltage(-V) Actual capacity(A.h/kg) Efficiency(%)

1.70-1.75 1.58-1.62 1,100 min 50 min